トップページ >

制作工程紹介 ギターに魂が宿るまで…

1. ギター製作の基本工程

| 工程名 | 内容 | 評点 |

|---|---|---|

| 仕様検討 | ボディ材とネック材、指板材や木材とパーツの相性などを考慮して仕様を検討し、パーツを手配します。 | ★★★★★ |

| 設計 | すべてのパーツが揃ってから、現物の寸法などを確認しながら実寸での設計をします。 また、この段階でスケールより割り出したブリッジの位置が確定されます。 | ★★★★★ |

| 工程名 | 内容 | 評点 |

|---|---|---|

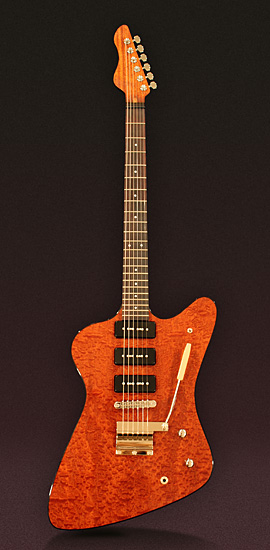

| ボディ型 | オリジナルシェイプギターの場合、形(外周の輪郭)の型を起こします。 | ★★★★★ |

| ネック、ヘッド型 | ナット幅、ブリッジ寸法を考慮し、ネック、ヘッド外周の型を起こします。 | ★★★★★ |

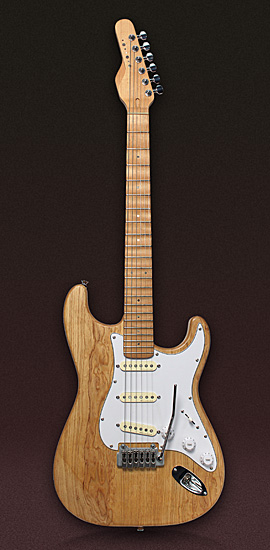

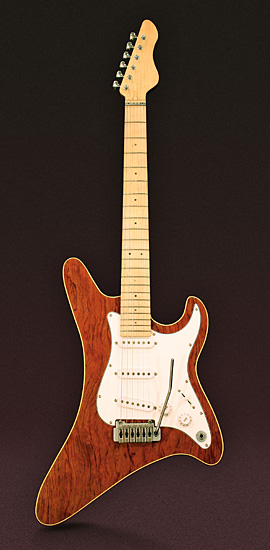

2. ストラトキャスター系ギターの製作工程

| 工程名 | 内容 | 評点 |

|---|---|---|

| ネック外周 | ネック型に沿って、のこぎりやトリマー、ルータなどで外周を削り出します。 |

★★ |

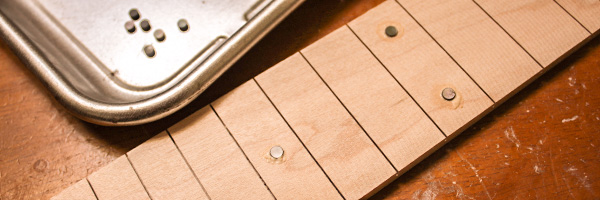

| フレットスロット | スケールに合わせて適度な深さに、のこぎりでフレットの溝を切ります。 音程に関わる、楽器として最も重要な作業です。  |

★★★★★ |

| 指板 整形 | ネックと指板の形状、幅を揃えます。 | ★ |

| ペグ穴 | ナット位置からペグまでの弦のルートを考慮した設計に基づき、ペグの貫通穴をあけます。 |

★★ |

| ネックエンド 整形 | 指板整形の為に長めでカットしておいたネックエンドを正常位置で整形します。 |

★★★ |

| ナットスロット | 指板R加工前にナットを埋める溝を彫っておきます。 |

★★★★ |

| ポジションマーク | ボール盤で、実際に埋めるマークより0.1〜0.2mm大きめのドットを少し浅めに彫ります。 |

★★★ |

| ドットマーク 埋め込み | 実際に使用する指板の砥粉を使って貝などのマークを埋め込みます。 |

★★ |

| 指板R 整形 | 手削りでは、12Rよりも7.25Rなどの方が、単純に削る体積が多いので時間がかかります。 また、当然この作業をしっかりしておくことで、正確なフレットファイリングに繋がります。 コンパウンドラジアスなどは特殊な技法を必要とします。 |

★★★★★ |

| サイドポジションマーク | ボール盤で下穴をあけ、サイドポジション材を差し込みカットし、余分をペーパーで落とします。 | ★★★ |

| ヘッド部 整形 | ストレートヘッドの場合、指板接着面とヘッド面に落差があります。 トリマーやルータなどで階段状の段差を削ります。 丸みの部分はベルトサンダーで荒削りし、丸ヤスリなどで整形します。 また、ペグに応じてヘッド部の厚みを調整します。  |

★★★ |

| トラスロッドスロット | トラスロッドの収まる溝をネックと指板の両方に彫ります。 スカンクの場合はネックの裏側から彫り、後でローズウッドなどを埋めます。 |

★★★★ |

| ネック 指板 接着 | ネックと指板の接着面をすり合わせ、ボンドや膠で接着し、プレスします。 |

★★★ |

| トラスロッドの仮調整 | トラスロッドの仮調整と同時にネックの適性を確認します。 | ★★★★ |

| フレット 整形 | 指板Rに合わせて、あらかじめフレットを整形します。 | ★★★ |

| フレット 打ち込み | フレットに高低差が無いように丁寧に打ち込みます。 この工程が正確であれば、フレットのすり合わせが必要ないかもしくは最小限で済みます。 |

★★★★★ |

| フレットエッジ仮処理 | 打ち込み後のエッジのカットと仮ファイリング | ★★★★ |

| グリップシェイプ | ネックの握り(丸み)をカンナなどで整形します。 | ★★★★★ |

| ネック仕上げ | ネック全体を、ペーパー掛けなどで仕上げます。 | ★★ |

| ボディ外周 | ボディ型に沿って、のこぎりやトリマー、ルータなどで外周を削り出します。 |

★★ |

| スケール設計の確認 | ボディと指板に合わせ、スケールに応じたブリッジ位置などを再度確認します。 | ★★★ |

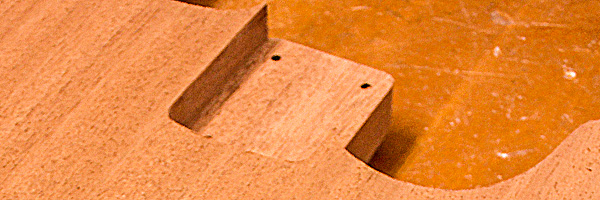

| ボルトオンポケット | デタッチャブルネックの場合、ボディに、ネックエンド形状やネックの広がり(台形)に応じたポケットを彫ります |

★★★ |

| トレモロブロック キャビティ | ボディに、トレモロブロックの収まるザグリを彫ります。 |

★★ |

| スプリングキャビティ | ボディの裏に、トレモロスプリングの収まるザグリを彫ります。 |

★★ |

| ピックアップと サーキット キャビティ |

ピックアップとサーキットの収まるザグリをボディの表に彫ります。 このザグリはピックガードで隠れます。  |

★★ |

| トレモロスタッドアンカー | トレモロ固定が6ビスの場合はビス穴を、2点支持などの場合は、ボディに垂直にボール盤でスタッドアンカーの穴をあけます。必要に応じてブリッジに合わせた穴あけ用の型を作ります。 | ★★★★ |

| ジャックスペース | 舟形ジャックの収まるジャックスペースを彫ります。 | ★★★ |

| 配線ルート | 長軸のドリルビットでジャックスペースへの配線ルートやスプリングハンガーへのアースルートの穴をあけます。 | ★★★ |

| ジョイントビス | ネックを接続するビス穴をボディとネックの両方にあけます。ボディ側は少し太めの穴をあけます。 |

★★ |

| ボディ外周R | ボディの裏表の外周エッジをボーズ面ビットなどで丸めます。 | |

| コンター加工 | ボディコンター、エルボーコンターをベルトサンダーなどで整形します。 | ★★ |

| ボディ仕上げ | ボディ全体を、ペーパー掛けなどで仕上げます。 | ★★ |

| 仮組 | ボディとネックを接続し、各パーツを実際取り付け、弦を張って仮組し、オクターブチューニングなどの仮セットアップをします。 | ★★★★★ |

| ナット整形 溝切 | 仮組と並行して、ナットを仕上げます。 | ★★★★★ |

| フレット摺り合わせ | 全弦、全フレットの生の出音やチョーキングニュアンスを確認し、必要に応じてフレット摺り合わせをします。 | ★★★★★ |

| 仮組分解 | 塗装の為に、仮組したボディとネック、パーツ類を分解します。 | ★ |

| 導電塗装 | ノイズ対策のため、ボディ表面などをマスキングし、各キャビティに誘電塗装を施します。 | ★ |

| 木地仕上げ | 再度、全体に細かなペーパーをあてて塗装前の木地仕上げをします。 | ★★ |

| 塗装 | ウレタン、ラッカー、オイルフィニッシュなど、塗料の種類により、塗装工程は大きく変わります。 | ★★★★★ |

| サーキット | ピックアップ、ポット、コンデンサ、ジャックなど電気パーツをハンダ付けして配線します。 | ★★★★ |

| フレット仕上げ | フレットの山を整形して磨き、エッジを整えます。 | ★★★★★ |

| SETUP | 塗装が完了すると改めてすべてを組み上げ、セットアップします。 | ★★★★★ |

| サウンドチェック 完成 | 各種アンプのクリーンやエフェクターを繋ぎ、サウンドチェックを兼ねて最終調整し、完成です。 | ★★★★ |

3. レスポール系ギターの製作工程

| 工程名 | 内容 | 評点 |

|---|---|---|

| ネック材の事前整形 | アングルネックの場合、ネックの外周加工前にヘッド角度などを調整しておきます。 |

★★★★ |

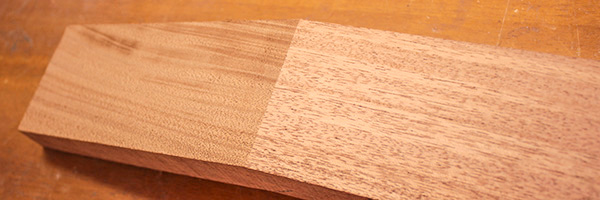

| ヘッド 耳材の接着 | 木材の節約の観点から、アングルネック用のギターネック材は細身に製材されていることがあります。 このため、横幅の広いヘッドの場合、あらかじめヘッド部にだけ耳材を貼って広げておきます。 |

★★★ |

| ネック外周 | レスポールはストラトキャスターなどと違い、ヘッドに角度があるため、平たいネック材のような削り出しよりひと手間かかります。 |

★★★ |

| ナットスロット | ストラトキャスターは指板にナットスロットを彫りますが、レスポールの場合はネック本体にスロットを彫ります。 |

★★★★ |

| フレットスロット | 上記 同様 | ★★★★★ |

| 指板 整形 | 指板バインディングの厚みを考慮して指板幅を整形します。 | ★★★ |

| ペグ穴 | ヘッド角に合わせた台座を使い、ボール盤でペグ穴をあけます。 |

★★★ |

| セットネック 凸整形 | ネックエンドをセットネックに合わせた凸型型で精密に整形します。 |

★★★★★ |

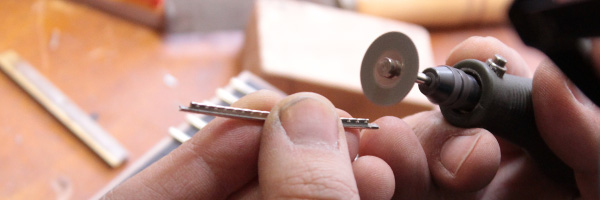

| ポジションマーク準備 | 糸鋸やリューター、グラインダで、指板に四角形や台形の凹を彫ります。 | ★★★★ |

| ポジションマーク埋め込み | 上記 同様 | ★★★ |

| 指板R 整形 | 上記 同様 | ★★★★★ |

| 指板バインディング 接着 | セルバインディングやウッドバインディングなど、バインディングの種類や素材によって接着剤が変わります。 |

★★★ |

| 指板R 仕上げ | 指板とバインディングの面を合わせ、精密に指板Rを整えます。 | ★★★★★ |

| サイドポジションマーク | ボール盤で下穴をあけ、サイドポジション材を小型ハンマーでたたき込み、余分をカットしペーパーで整えます。 |

★★★ |

| トラスロッドスロット | トラスロッドの収まる溝をネックと指板の両方に彫ります。 | ★★★★ |

| ネック 指板 接着 | 上記 同様 | ★★★ |

| トラスロッドの仮調整 | トラスロッドの仮調整と同時にネックの適性を確認します。 | ★★★★ |

| グリップシェイプ | ネックの握り(丸み)をカンナなどで整形します。 |

★★★★★ |

| ネック仕上げ | ネック全体を、ペーパー掛けなどで仕上げます。 | ★★ |

| ボディバック 外周 | ボディバック材を、ボディ型に沿って、のこぎりやトリマー、ルータなどで外周を削り出します。 | ★★ |

| ボディトップ 外周 | ボディトップ材を、ボディ型に沿って、のこぎりやトリマー、ルータなどで外周を削り出します。 | ★★ |

| 配線ルート | ボディバック材とトップ材の接着前に、サーキットの配線ルートをバック材にスロット(溝切)しておきます。 | ★★★ |

| ボディトップ材 接着 | ボディバック材とトップ材を圧着します。 |

★★ |

| セットネック 凹整形 | ボディにセットネックの凹型を精密に整形します。 |

★★★★★ |

| スケール設計の確認 | 上記 同様 | ★★★ |

| ブリッジアンカー | ブリッジとテールピースのアンカー穴をあけます。 |

★★★★ |

| ピックアップキャビティ | ピックアップの収まるキャビティを彫ります。 トップ材を貼る事前に溝切しておいた配線ルートが現れます。  |

★★★ |

| POTスペース | ボディ裏面に4つのポットスペースを彫ります。 | ★★★ |

| サーキットキャビティ | ボディ裏面にコントロールパーツの収まるサーキットキャビティを彫ります。 レスポールのバックパネルは、ボディの裏面と面が揃うようになるので、パネルの厚み分の二段彫りとなります。(ポットスペースと合わせて三段)  |

★★★ |

| トグルスペース | ボディ裏面にトグルスイッチの収まるキャビティを彫ります。上記同様に蓋の厚み分二段彫りとなります。 |

★★★ |

| ジャックスペース | 側面ジャックの場合、ボディサイドからジャックスペースの穴をあけます。 | ★★★ |

| ボディバインディング トリマー | アーチトップを加工する前に、ボディバインディングの位置にトリマーでバインディングの厚みと高さ分の溝を作っておきます。 | ★★★ |

| アーチトップ加工 | 丸みの等高線に従った型を複数枚作り、段彫りします。 段の角をなくすようにカンナやベルトサンダーなどでRを粗整形していきます。 セットネックポケット周辺はアングルネックの角度に配慮してアーチを整え、ペーパーで丸みを仕上げていきます。   |

★★★★★ |

| ボディバインディング 整形 | バインディング材に熱をかけて、ボディのRに沿って接着前に予め整形しておきます。 ウッドバインディングはセルバインディングに比べ割れやすく、また曲がりにくいので数倍の時間がかかります。 |

★★★★ |

| ボディバインディング 接着 | バインディング材によって接着剤が変わります。圧着のため、接着剤が固まるまでテープなどで固定します。 | ★★★★ |

| ボディバインディング 削り | アーチトップに合わせてバインディングの頭をボディトップに揃えます。 |

★★★ |

| ボディ仕上げ | 上記 同様 | ★★ |

| セットネック 接着 | ボディとネックの接合部を精密に仕上げ、ボンドや膠で接着し、指板Rに合わせたブロックなどで指板を保護して万力などでプレス圧着します。 | ★★★★★ |

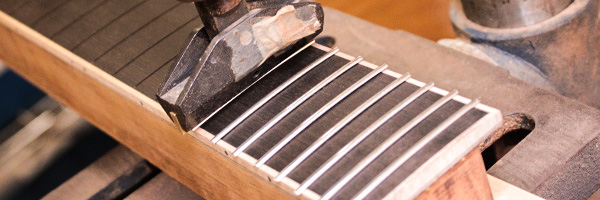

| フレット 整形 | レスポールの場合、バインディングにフレットスロット(溝)が切られていないため、フレットの両端の足を一本ずつ切り込んでおく必要があります。 |

★★★★★ |

| フレット 打ち込み | フレットに高低差が無いように丁寧に打ち込みます。 この工程が正確であれば、フレットのすり合わせが必要ないかもしくは最小限で済みます。  |

★★★★★ |

| フレットエッジ仮処理 | 打ち込み後のエッジのカットと仮ファイリング | ★★★★ |

| 仮組 | 各パーツを実際取り付け、弦を張って仮組し、オクターブチューニングなどの仮セットアップをします。 | ★★★★★ |

| ナット整形 溝切 | 上記 同様 | ★★★★★ |

| フレット摺り合わせ | 上記 同様 | ★★★★★ |

| 仮組分解 | 上記 同様 | ★ |

| 導電塗装 | 上記 同様 | ★ |

| 木地仕上げ | 上記 同様 | ★★ |

| 塗装 | レスポールの塗装は、ボディとネックが一体となっているため、吹付の場合のワンストロークが長くなり、ストラトキャスターなどに比べ、より難易度が上がります。 | ★★★★★ |

| サーキット | ストラトキャスターはピックガードにほとんどの電気パーツが取り付けられるため、ギター本体とは分離してサーキット作業が可能ですが、レスポールはある程度ギター本体上での作業となります。 | ★★★★★ |

| フレット仕上げ | 上記 同様 | ★★★★★ |

| SETUP | 上記 同様 | ★★★★★ |

| サウンドチェック 完成 | 上記 同様 | ★★★★ |

4. ストラトキャスターとレスポールの工程の違いについて

ストラトキャスターとレスポールの評点差

| ストラトキャスター | 136 ★ |

|---|---|

| レスポール | 190 ★ |

| 評点の差 | 54 ★ |

ストラトキャスターとレスポールの工程差

| ストラトキャスター | 43 工程 |

|---|---|

| レスポール | 52 工程 |

| 工程の差 | 9 工程 |

評点の加点は、作業の「重要性」「精密性」「集中度」「慎重度」「難易度」などを考慮しました。

また「どの範囲をひとつの工程とするか」についてはクラフトマンによって、または設備によって考えが違うと思いますが、工具が大きく変わる場合(工具の出し入れ)や、作業ブースが変わることなどを工程の継ぎ目と定義しました。※ いずれも当工房での判断基準でございます。

評点、工程数、共にストラトキャスターに比べレスポールが大きく上回っておりますが、評点と工程数以外にも「手間」と「時間」を判断材料に入れると、この差はもっと顕著となり、レスポールはストラトの3倍前後の製作労力を要します。※ NCやCAMなどの量産ではそれほどの開きはないと思います。

5. その他、上記以外の特殊工程

| 工程名 | 内容 | 評点 |

|---|---|---|

| マッチングヘッド | 予め、ヘッドトップに貼る板の厚みなどを考慮して設計し、どの段階でトップ材を貼るか?の判断もギターの種別によって検討が必要です。 | ★★★ |

| 指板やボディへのインレイ | デザインを起こし、素材を整形して、それに合う彫刻を施し、埋め込む作業となりますが、一連の作業が手作業となりますので相当の時間を要します。 |

★★★ |

| フロイドローズトレモロ(FRT) | 指板にロックナット段差が必要となります。ナットの溝切は不要となりますが、この作業が弦高などのセットアップを左右し、弾き心地に影響する重要な工程となります。 また、アームアップに対応したFRT形状のザグリをボディに施す場合もあります。 |

★★★ |

| 指板 スキャロップ加工 | 手作業で、1フレットずつ削り出していく根気の必要な作業です。 また、音に対する影響も大きく、指板強度も低下するので、できる限り設計段階から検討しておきたい仕様です。  |

★★★★ |

| チェンバー・ホロウ | 音にエアー感を与える意図や、重い木材を使用する場合の軽量化などが目的として多い加工です。 木はチェンバーやホロウを彫られた後、内側に収縮しようとします。十分にシーズニングされた乾燥材であっても、特に柔らかい木材の場合は注意・検討が必要で、後にボディ反りの原因となることがあります。  |

★★★★★ |

| オリジナル形状のピックガード、バックパネルなど | オリジナル形状の場合は型を作成して加工する工程となります。 特にバックパネルの場合は、サーキットザグリ自体の形状がオリジナルとなるため、ザグリとパネルの二つの型が必要となります。 レスポールのようにパネルがボディと面一とする場合は、パネル落とし込みザグリの型も必要となります。  |

★★ |